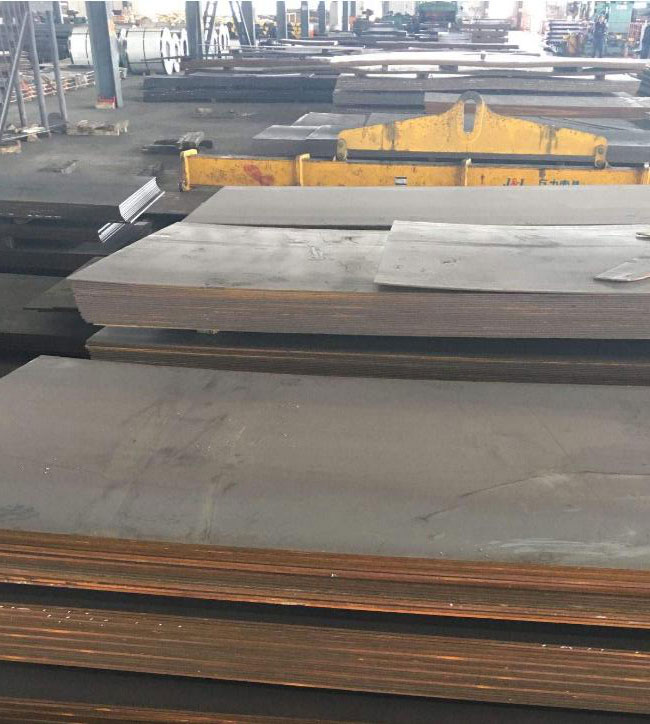

在现代工业与建筑领域,耐磨材料的需求日益增长,尤其在矿山、煤矿、工程机械及环保等高强度、高磨损环境下,对材料的耐磨性、强度和韧性提出了更高要求。NM400耐磨板,作为一种高强度耐磨钢板,凭借其出色的耐磨性能、高强度和良好的韧性,在众多领域中展现出了非凡的应用潜力。本文将深入解析NM400耐磨板的各项性能指标,探讨其背后的制造工艺,以及它在各个领域中的广泛应用。

一、NM400耐磨板的基本特性

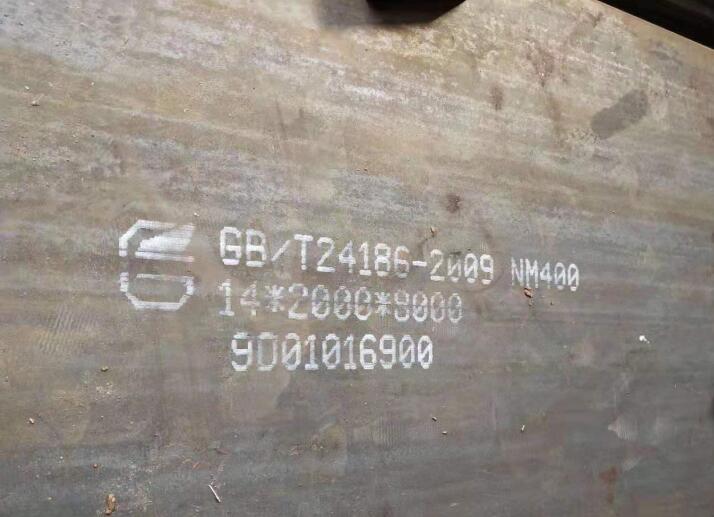

NM400耐磨板,从命名上即可看出其特性:“N”代表耐(nai),“M”代表磨(mo),“400”则代表这种钢板的平均布氏硬度。根据国际GB/T 24186-2009标准,NM400耐磨板具有高强度、优异的耐磨性能和良好的力学性能,这些特性使其在多个领域中得到广泛应用。

1. 化学成分与性能

NM400耐磨板的化学成分经过精心配比,以确保其优异的耐磨性和力学性能。其主要化学成分包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、铬(Cr)、镍(Ni)、钼(Mo)、钛(Ti)、铝(Al)和硼(B)等。这些元素的特定组合赋予了NM400耐磨板独特的性能:

碳(C):含量控制在0.30%左右,是钢板硬度和强度的主要来源。

硅(Si):含量约为0.70%,有助于提高钢板的强度和耐热性。

锰(Mn):含量约为1.60%,能显著提高钢板的强度和韧性。

磷(P)和硫(S):含量分别控制在0.025%和0.010%以下,以减少钢板的脆性和提高韧性。

铬(Cr)、镍(Ni)、钼(Mo)等合金元素:有助于增强钢板的耐磨性、耐腐蚀性和抗氧化性。

2. 力学性能

NM400耐磨板的力学性能同样出色,具体表现为:

硬度:通常在360~420HB之间,部分资料指出其硬度值可达450HB,显示出极高的耐磨性。

抗拉强度:≥1200MPa,部分资料提及抗拉强度在900~1100MPa之间,但通常认为≥1200MPa为其标准值。

屈服强度:≥700MPa,部分资料提及屈服强度可超过900MPa,甚至达到1000MPa以上。

断后伸长率:≥10%,表明钢板具有良好的韧性和塑性。

冲击吸收能量:在-20℃的冲击测试中,冲吸收能量(纵向)KV2/J值至少为24,显示出良好的抵抗冲击和振动的能力。

二、NM400耐磨板的制造工艺

NM400耐磨板的制造工艺主要包括连铸、连轧和退火等环节。具体过程如下:

连铸:形成钢坯。

加热和轧制:通过加热和轧制工艺,使钢坯达到所需的形状和尺寸。

退火处理:获得所需的组织和性能。

在生产过程中,还需进行化学成分的控制和检验,以确保产品的质量。此外,NM400耐磨板还经过特殊的冶炼和轧制工艺处理,以进一步提高其耐磨性和力学性能。

三、NM400耐磨板的应用领域

NM400耐磨板因其高强度、优异的耐磨性和良好的力学性能,在多个领域得到广泛应用:

矿山机械:如破碎机衬板、叶片、输送机衬板、挡板等。

煤矿机械:如刮板输送机、斗式提升机、带式输送机等设备的耐磨部件。

环保机械:用于处理各种耐磨易损件。

工程机械:如装载机、推土机、挖掘机铲斗板、侧刃板、刀片等。

冶金机械:如铁矿烧结机衬板、刮板机衬板等。

此外,NM400耐磨板还广泛应用于水泥厂、砖瓦厂、电力、玻璃等行业的耐磨易损件加工和制造。其规格尺寸多样,可根据客户需求进行定尺切割,满足不同行业的需求。

四、NM400耐磨板的优势与特点

高强度:能够承受较大的载荷和冲击力。

优异的耐磨性:在恶劣的工作环境下仍能保持良好的耐磨性能。

良好的加工性能:可进行切割、弯曲、焊接等加工操作。

高性价比:与其他材料相比,具有更高的性价比和更长的使用寿命。

综上所述,NM400耐磨板以其高强度、优异的耐磨性和良好的力学性能在多个领域得到广泛应用。通过严格的生产工艺和化学成分控制,NM400耐磨板能够满足各种复杂工作环境下的使用需求。随着科技的进步和工业的发展,NM400耐磨板的应用前景将更加广阔,为推动我国乃至全球工业的发展贡献力量。

15106358106

15106358106